-

QQ交谈

-

QQ交谈

为加快节能技术进步,引导用能单位采用先进适用的节能新技术、新装备、新工艺,近日,国家发展改革委编制了《国家重点节能低碳技术推广目录(2017年本,节能部分)》(以下简称《目录》),《目录》涉及煤炭、电力、钢铁、有色等13个行业,共260项重点节能技术,其中钢铁行业29项,小编将具体情况整理如下——

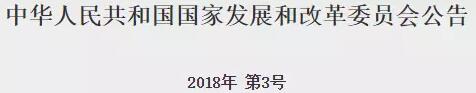

1.高温高压干熄焦装置

适用范围

钢铁行业适用于年产焦炭190万t及以上的焦化厂。

主要技术内容

用循环气体冷却红热焦炭,同时回 收的显热产生高温高压蒸汽,供企 业使用或发电。

目前推广比例(%)

13

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到20%,总投入100500万元,可形成节能51万 tce/a,预计二氧化碳减排能力125万 tCO2 /a。

2.钢铁行业烧结余热发电技术

适用范围

钢铁行业。

主要技术内容

利用钢铁行业的低温(200-400 ℃)废烟气产生蒸汽发电。

目前推广比例(%)

20

未来五年减碳潜力

钢铁企业的烧结、冶炼、加热等设备产生大量的低温废气,基本没有得到合理利用,所以其推广前景广阔,节能潜力巨大。预计未来五年,该技术在行业内的推广比例达到40%,总投入170000万元,可形成节能15万 tce/a,预计二氧化碳减排能力41万 tCO2 /a。

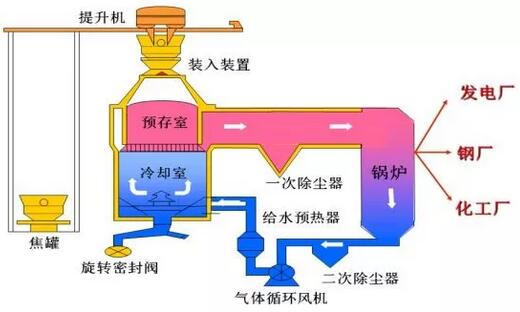

3.转炉煤气干法回收技术

适用范围

钢铁行业转炉一次烟气。

主要技术内容

通过蒸发冷却把约1000℃的烟气降温到约250℃并进行粗除尘,通过静电除尘器对烟气精除尘,再通过风机进入烟囱或进入煤气冷却器对烟气进一步降温后回收利用。

目前推广比例(%)

20

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到60%,总投入200000万元,可形成节能25万 tce/a,预计二氧化碳减排能力66万 tCO2 /a。

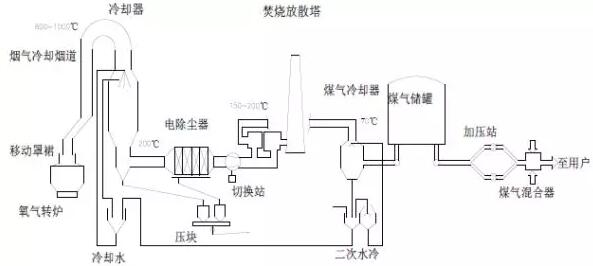

4.蓄热式燃烧技术之一:蓄热式转底炉处理冶金粉尘回收铁锌技术

适用范围

钢铁行业,钢铁冶金行业。

主要技术内容

将蓄热式燃烧技术应用于转底炉直接还原工艺,并对该工艺进行优化改进,达到对冶金粉尘中的锌、铁资源回收利用,同时实现节能降耗的目的。

目前推广比例(%)

57

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到80%,总投入504000万元,可形成节能22万 tce/a,预计二氧化碳减排能力59万 tCO2 /a。

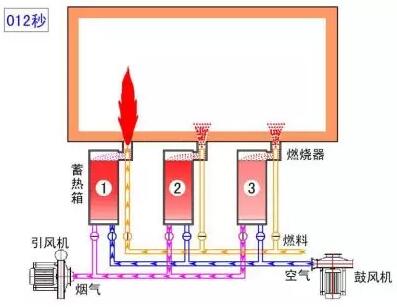

5.蓄热式燃烧技术之二:无旁通不成对换向蓄热燃烧节能技术

适用范围

钢铁行业,钢铁、有色金属、机械、建材、石化等行业,工业炉窑。

主要技术内容

采用3台以上蓄热式燃烧器作为一组,各燃烧器周期轮流切换燃烧或排烟状态,加大排烟通道面积,取消辅助烟道,高温烟气全部经蓄热 室蓄热后再排出,有效提高了烟气余热的利用率,同时减少点火与保 护冷风量,降低因冷风鼓入的降温,实现综合节能。

目前推广比例(%)

<1

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到2%,总投入100000万元,可形成节能140万 tce/a,预计二氧化碳减排能力370万 tCO2 /a。

6.炼焦煤调湿风选技术

适用范围

钢铁行业,焦化行业及煤化工行业。

主要技术内容

采用焦炉烟道废气对原料煤进行分级及适度干燥处理。

目前推广比例(%)

5

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到50%,总投入1560000万元,可形成节能200万 tce/a,预计二氧化碳减排能力528万 tCO2 /a。

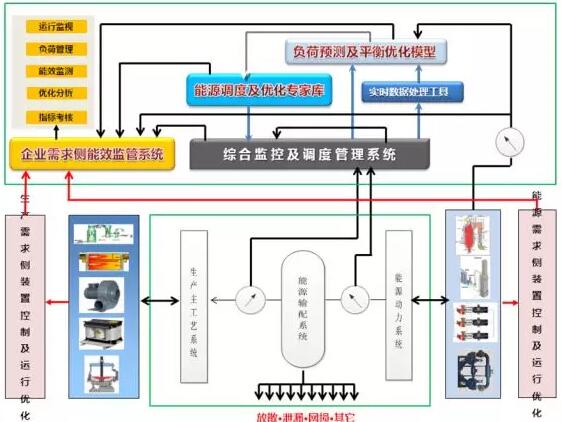

7.钢铁行业能源管控技术

适用范围

钢铁行业,冶金化工等流程工业企业。

主要技术内容

采用信息技术对企业能源系统实施全厂管控,可降低企业年能源消耗总量的1-3%。

目前推广比例(%)

40

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到60%,总投入100000万元,可形成节能270万 tce/a,预计二氧化碳减排能力713万 tCO2 /a。

8.高炉鼓风除湿节能技术

适用范围

钢铁行业。

主要技术内容

将进入鼓风机之前的湿空气预冷, 然后通过表冷器冷却,湿空气中的多余饱和量的水份凝结经除水器排出,使空气中含水量降低。

目前推广比例(%)

5

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到10%,总投入150000万元,可形成节能75万 tce/a,预计二氧化碳减排能力183万 tCO2 /a。

9.螺杆膨胀动力驱动节能技术

适用范围

钢铁行业,工业低品位余热资源回收利用,适用于钢铁、冶金、电 力、石油石化 、建材、造纸 、医药等高耗能行业或地热 、太阳热、生 物质能等其他行业。

主要技术内容

利用工业中的蒸汽、热水、热液或汽液两相流体等动力源,将热能转换为动能,驱动发电机发电或直接驱动机械设备。

目前推广比例(%)

5

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到80%,总投入250000万元,可形成节能67万 tce/a,预计二氧化碳减排能力177万 tCO2 /a。

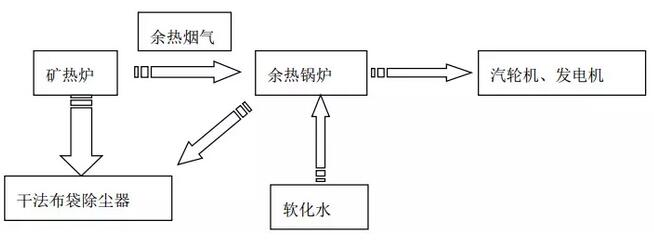

10.矿热炉烟气余热利用技术

适用范围

钢铁行业,铁合金及化工行业电石。

主要技术内容

对矿热炉烟气进行封闭导出工艺改造,改善矿热炉无组织排放现状; 根据矿热炉现有除尘条件,在回收烟气余热的同时,余热锅炉受热面的灰尘清除问题,提高热利用效率 。

目前推广比例(%)

40

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到80%,总投入1100000万元,可形成节能105万 tce/a,预计二氧化碳减排能力277万 tCO2 /a。

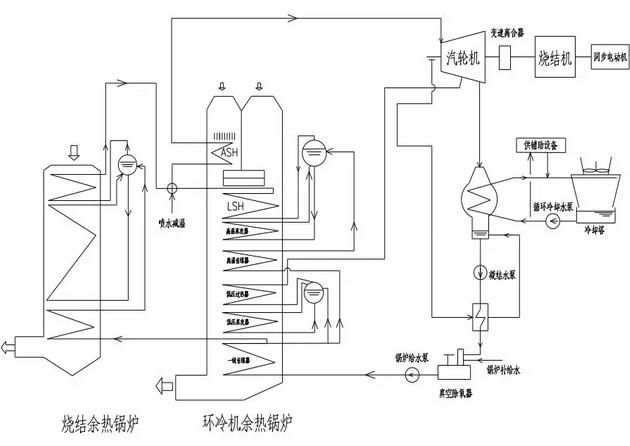

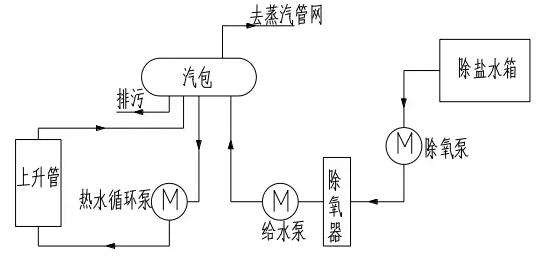

11.非稳态余热回收及饱和蒸汽发电技术

适用范围

钢铁行业,钢铁、有色金属、石化、建材、化工、轻纺等行业生产 过程中产生的不稳定余热资源回收。

主要技术内容

非稳态余热经余热锅炉产生蒸汽进入储热器,稳态蒸汽进入汽轮机做功后成为凝结水,经除氧后返回余热锅炉开始下一个循环。非稳态余 热资源转化为电能高效利用。

目前推广比例(%)

5

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到20%,总投入75000万元,可形成节能30万 tce/a,预计二氧化碳减排能力79万 tCO2 /a。

12.加热炉黑体强化辐射节能技术

适用范围

钢铁行业,各种加热炉。

主要技术内容

将一定数量高辐射系数(0.95 以上) 的黑体元件,安装在轧钢加热炉内炉顶和侧墙,增加辐射面积和有效辐射,提高加热质量,降低燃料消耗。

目前推广比例(%)

15

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到40%,总投入120000万元,可形成节能220万 tce/a,预计二氧化碳减排能力581万 tCO2 /a。

13.钢水真空循环脱气工艺干式(机械)真空系统应用技术

适用范围

钢铁行业,炼钢真空精炼技术领域的RH工艺、VD及VOD工艺。

主要技术内容

罗茨泵与螺杆泵结合,利用罗茨泵对RH工艺废气“增压”来满足高抽气量的要求,利用螺杆泵将工艺废气压缩至大气压以上后排出,满足RH工艺真空度高、快速抽真空要求。

目前推广比例(%)

<1

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到10%,总投入66000万元,可形成节能8万 tce/a,预计二氧化碳减排能力21万 tCO2 /a。

14.炭素环式焙烧炉燃烧系统优化技术

适用范围

钢铁行业,炭素行业环式焙烧炉燃烧系统及炉盖节能改造。

主要技术内容

通过采集炉室温度和压力参数,自动调节煤气的用量和烟气量,对炉室温度进行精确控制,从而提高煤气、沥青烟的燃烧效率,减少热损失,实现节能减排。

目前推广比例(%)

<10

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到60%,总投入100000万元,可形成节能39万 tce/a,预计二氧化碳减排能力103万 tCO2 /a。

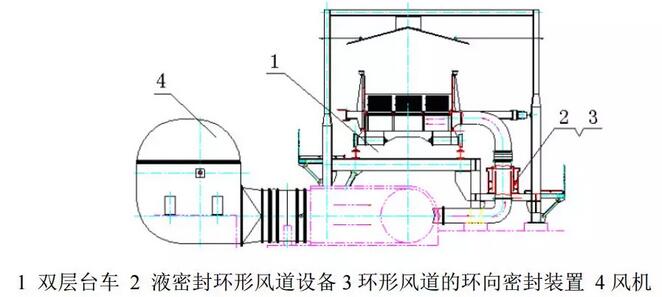

15.环冷机液密封技术

适用范围

钢铁行业,烧结工序烧结矿冷却。

主要技术内容

两相动平衡密封技术;高效传热技术;气流均衡处理综合技术;复合静密封技术;高温烟气循环区液体防汽化技术。

目前推广比例(%)

5

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到30%,总投入100000万元,可形成节能10万 tce/a,预计二氧化碳减排能力26万 tCO2 /a。

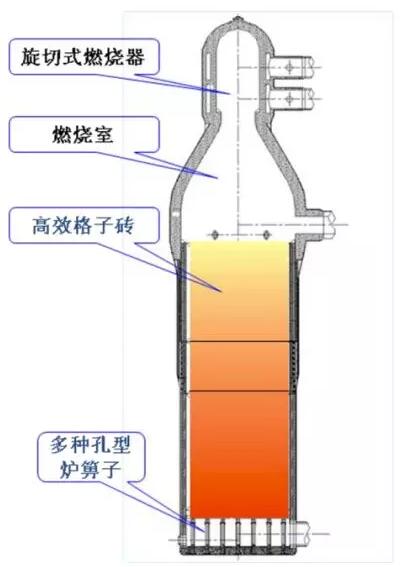

16.旋切式高风温顶燃热风炉节能技术

适用范围

钢铁行业,大型高炉的热风炉改造。

主要技术内容

采用旋切式燃烧器,格子砖、多种孔型炉箅、热风管道膨胀和拉紧装置,高热值煤气分时燃烧、数学模型控制等技术提高风温,降低高炉 冶炼焦比,有效提高系统的热效率 。

目前推广比例(%)

50

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到80%,总投入1080000万元,可形成节能118万 tce/a(仅 1000 m3 以上大高 炉),预计二氧化碳减排能力312万 tCO2 /a。

17.中低温太阳能工业热力应用系统技术

适用范围

钢铁行业,工业领域太阳能系统与燃煤 、燃气、燃油工业锅炉结合使用。

主要技术内容

提高玻璃真空管吸收比和真空度、采用CPC 反光板;工作温度为80 ℃-120℃时瞬时效率不低于0.45;大规模集热器阵列技术;多点温度 、压力,防冻系统自动控制技术。

目前推广比例(%)

<1

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到10%,总投入500000万元,可形成节能71万 tce/a(仅 1000 m3 以上大高 炉),预计二氧化碳减排能力187万 tCO2 /a。

18.燃气轮机值班燃料替代技术

适用范围

钢铁行业,CCPP应用领域。

主要技术内容

利用高炉煤气替代焦炉煤气值班, 实现两种煤气的无扰切换。实现对空燃比的精准控制,降低NOx生成量。降低了厂用电率。同时,增加了发电设备的运行稳定性。

目前推广比例(%)

5

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到40%,总投入11600万元,可形成节能20万 tce/a(仅 1000 m3 以上大高 炉),预计二氧化碳减排能力53万 tCO2 /a。

19.冶金余热余压能量回收同轴机组应用技术

适用范围

钢铁行业,高炉鼓风与余热余压能量回收。

主要技术内容

煤气透平与电动机同轴驱动的高炉鼓风能量回收机组(BPRT技术)煤气透平与电动机同轴驱动的高炉鼓风机组技术(BPRT),是把高炉煤气的余压余热直接转化为机械 能的节能装置。

目前推广比例(%)

30

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到50%,总投入100000万元,可形成节能90万 tce/a(仅 1000 m3 以上大高 炉),预计二氧化碳减排能力288万 tCO2 /a。

适用范围

钢铁行业,冶金烧结系统 130-500m2烧 结生产线的低品位热能回收及烧结主抽风机。

主要技术内容

烧结余热能量回收驱动技术(SHRT技术),将烧结余热汽轮机、烧结主抽风机以及同步电动机同轴串联布置,形成全新的烧结余热与烧结主抽风机能量回收三机组(SHRT)。

目前推广比例(%)

3

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到20%,总投入200000万元,可形成节能40万 tce/a(仅 1000 m3 以上大高 炉),预计二氧化碳减排能力293万 tCO2 /a。

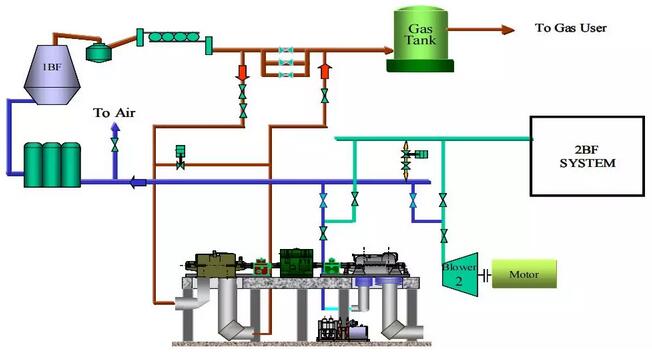

20.全密闭矿热炉高温烟气干法净化回收利用技术

适用范围

钢铁行业,铬、硅、锰系等铁合金冶炼烟气净化回收与综合利用。

主要技术内容

采用全封闭矿热炉冶炼和控制技术,将通常直接排空的由冶炼产生 的高温烟尘通过FeAl金属间化合物非对称过滤器进行干法净化,并将 净化后的烟气输送到煤气柜中储存,回收用于发电和铬粉矿烧结。

目前推广比例(%)

2

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到30%,总投入228000万元,可形成节能129万 tce/a(仅 1000 m3 以上大高 炉),预计二氧化碳减排能力340万 tCO2 /a。

21.大型焦炉用新型高导热高致密硅砖节能技术

适用范围

钢铁行业,焦炉生产。

主要技术内容

采用高导热高致密的硅砖替代传统的硅砖耐火材料,提高炭化室硅砖的导热性;采用挂釉炉门预制件替代传统的粘土砖砌块,提高焦炉炉门的密封性并有效减少热辐射,从而减少燃料的消耗,达到节能目的 。

目前推广比例(%)

3

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到15%,总投入360000万元,可形成节能96万 tce/a(仅 1000 m3 以上大高 炉),预计二氧化碳减排能力253万 tCO2 /a。

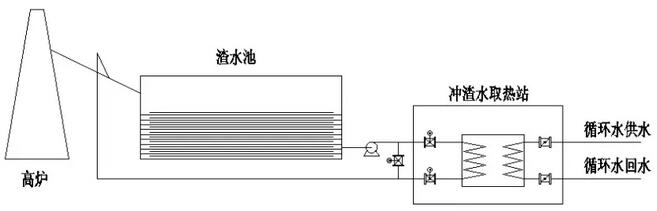

22.高炉冲渣水直接换热回收余热技术

适用范围

冶金行业炼铁 、炼铜等生产过程高炉冲渣水余热回收利用。

主要技术内容

高炉冲渣水常采用过滤方式用于直接供暖或换热供暖,利用率相对较低。该技术采用自主研发的专用冲渣水换热器,无需过滤直接进入换热器进行换热,用于供暖或发电,避免产生管道或换热设备内发生淤积堵塞、过滤反冲频繁取热量少、产生次生污染等问题,减少过滤等环节热损失,有效提高换热效率。

目前推广比例(%)

10

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到50%,总投入260000万元,可形成节能143万 tce/a(仅 1000 m3 以上大高 炉),预计二氧化碳减排能力378万 tCO2 /a。

23.焦炉炭化室荒气回收和压力自动调节技术

适用范围

钢铁行业,焦化工序。

主要技术内容

根据每孔炭化室煤气发生量变化,实时调节桥管水封阀盘的开度,实现整个结焦周期内炭化室压力调节,避免在装煤和结焦初期因炭化室压力过大产生煤气及烟尘外泄,并大量减少炭化室内荒煤气窜漏至燃烧室,实现装煤烟尘治理和焦炉压力稳定。

目前推广比例(%)

<2

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到20%,总投入65000万元,可形成节能10万 tce/a(仅 1000 m3 以上大高 炉),预计二氧化碳减排能力26万 tCO2 /a。

24.冷捣糊整体优化成型筑炉节能技术

适用范围

钢铁行业,钢铁、有色、化工行业、铁合金、黄磷、稀土金属等冶 炼电炉。

主要技术内容

采用冷捣糊整体筑炉,材料质量均匀结构致密,不同材料无缝粘接,避免了传统筑炉工艺的连接糊破损及电流分布不均匀问题,增强炉体保温性能,改善电炉的热平衡,有效降低加工电耗。

目前推广比例(%)

10

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到40%,总投入20000万元,可形成节能80万 tce/a(仅 1000 m3 以上大高 炉),预计二氧化碳减排能力210万 tCO2 /a。

25.烧结废气余热循环利用工艺技术

适用范围

钢铁行业,烧结工序。

主要技术内容

烧结低温废气自烧结支管风箱/环冷机排出后,再次被引入烧结料层时,因热交换和烧结料层的自动蓄热作用,可将其中的低温显热供给烧结混合料。同时,热废气中的二噁英、PAHs、VOC等有机污染物在通过烧结料层中高达1200℃以上的烧结带时被分解。因此,利用废气循环烧结不仅可以实现余热的利用,而且可以大幅度削减废气排放总量。

目前推广比例(%)

<1

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到30%,总投入200000万元,可形成节能42万 tce/a(仅 1000 m3 以上大高 炉),预计二氧化碳减排能力92万 tCO2 /a。

26.无引风机无换向阀蓄热燃烧节能技术

适用范围

冶金行业,钢铁包、中间包用烘烤器、加热炉、退火炉、淬火炉等石化工行业和电力行业火焰燃烧节能应用。

主要技术内容

采用自吸式燃烧技术显著降低助燃风机功率并提高燃烧器效率,采用新型双通道蓄热体实现无换向阀蓄热烘烤,热废气体的排烟温度显著降低,节约燃气。通过热废气的进口和排烟口的温度差形成一定压力变化实现自动引风,并把助燃风机的风量分出一部分作为动力源形成一定的引力,实现无引风机蓄热加热,节约电能。

目前推广比例(%)

5

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到30%,总投入62400万元,可形成节能94万 tce/a(仅 1000 m3 以上大高 炉),预计二氧化碳减排能力247万 tCO2 /a。

27.焦炉荒煤气显热回收利用技术

适用范围

钢铁、焦化行业,焦炉荒煤气余热回收。

主要技术内容

利用上升管换热器将焦炉荒煤气与除盐水进行热交换,产生饱和蒸汽,将荒煤气的部分显热回收利用,实现节能。

目前推广比例(%)

<1

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到50%,总投入500000万元,可形成节能185万tce/a(仅1000m3 以上大高 炉),预计二氧化碳减排能力488万tCO2/a。

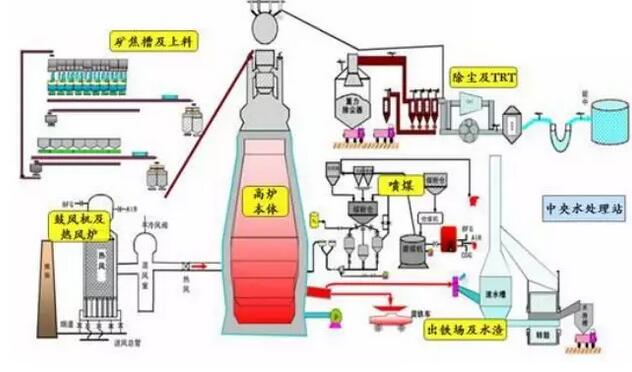

28.基于炉腹煤气量指数优化的智能化大型高炉节能技术

适用范围

钢铁行业,高炉炼铁。

主要技术内容

在传统高炉炼铁流程基础上优化升级,建立了以炉腹煤气量指数为核心的高效低耗理论体系,开发了基于炉腹煤气指数理论和高炉全炉仿真的大型高炉炉型优化技术,以及更高准确率的智能化生产控制系统,实现高炉更加稳定、高效生产,降低工序能耗。

目前推广比例(%)

14

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到23%,总投入3400000万元,可形成节能324万 tce/a(仅 1000 m3 以上大高 炉),预计二氧化碳减排能力855万 tCO2 /a。

29.高辐射覆层技术

适用范围

钢铁行业。

主要技术内容

在高炉热风炉、焦炉和加热炉的蓄热体表面涂覆一层发射率高于基体的覆层,以提高蓄热体热吸收及热辐射效率,减少加热时间,降低排烟温度和燃料消耗。

目前推广比例(%)

12

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到30%,总投入45000万元,可形成节能110万 tce/a(仅 1000 m3 以上大高 炉),预计二氧化碳减排能力290万 tCO2 /a。

适用范围

石化行业,石油、化工、 冶金等。

主要技术内容

利用高发射率节能材料,增加衬里反射辐射热和炉管吸收能力,提高加热炉的热利用率,减少燃料消耗 。

目前推广比例(%)

0.1

未来五年减碳潜力

预计未来五年,该技术在行业内的推广比例达到10%,总投入16500万元,可形成节能16万 tce/a(仅 1000 m3 以上大高 炉),预计二氧化碳减排能力42万 tCO2 /a。